PROCESY

Wnosimy jakość do wszystkich procesów, poczynając od pierwszych życzeń klienta, poprzez przetwarzanie, po seryjne dostarczanie. Konkurencyjność naszych produktów i procesów to nasza główna siła napędowa, ponieważ jesteśmy pewni, że dzięki ich powstaniu i opierając się na naszej wiedzy możemy osiągnąć wyższą jakość niż ta, której oczekuje klient, zapewniając w cyklu życia produktu generowanie pomysłów i wdrażanie innowacyjnych procesów, które pozwalają nam na ciągłe podnoszenie opłacalności.

-

ŻYCZENIA KLIENTÓW

-

WYKONALNOŚĆ TECHNICZNA I EKONOMICZNA

-

PROJEKTOWANIE I PRODUKCJA SZABLONÓW ORAZ WYPOSAŻENIA

-

ZATWIERDZANIE

-

PRODUKCJA SERYJNA I LOGISTYKA

ŻYCZENIA KLIENTÓW

Już od pierwszych życzeń, które napływają od naszych klientów, składający się z inżynierów zespół projektowy współpracuje z zakładem produkcyjnym w ramach rozwoju i selekcji najbardziej konkurencyjnych konceptów projektowych i produkcyjnych, poczynając od wstępnych faz projektu, aż po jednoczenie wysiłków i celów zgodnie z oczekiwaniami klientów.

WYKONALNOŚĆ TECHNICZNA I EKONOMICZNA

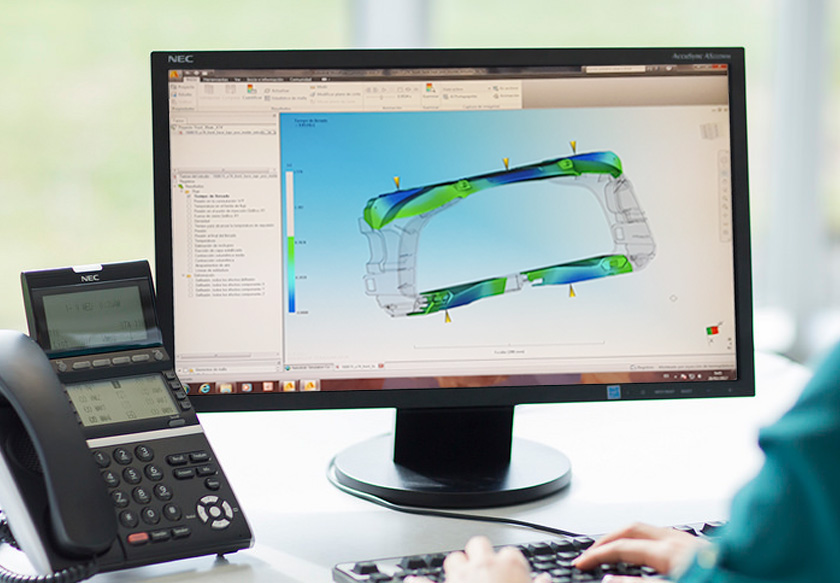

Zespół inżynierów, w porozumieniu ze specjalistą ds. klienta, odpowiada za zarządzanie projektem oraz ocenę technicznej i ekonomicznej wykonalności projektu 2D oraz konstrukcji CAD dla wszystkich kolejnych etapów przetwarzania, z wykorzystaniem procesu AMFE Moldflow, szybkiego prototypowania oraz na podstawie wyciągniętych wniosków.

PROJEKTOWANIE I PRODUKCJA SZABLONÓW ORAZ WYPOSAŻENIA

Podczas określania i projektowania środków produkcji zawsze brany jest pod uwagę ostateczny wniosek, a priorytetem jest optymalne seryjne wykonanie wszystkich procesów (wtryskiwanie, malowanie, spawanie, montaż itd.), na podstawie najnowszych technologii dostępnych na rynku, takich jak kontrola, dzięki systemom sztucznej wizji, automatyzacji itd.

Tabiplast zarządza formami od momentu koncesji i dysponuje panelem zaaprobowanych, regularnie kontrolowanych dostawców, którzy wybierani są w zależności od konkurencyjności, doświadczenia w zakresie technologii i zaangażowania.

ZATWIERDZANIE

Zakładowy zespół inżynierów odpowiada za zatwierdzenie części montażu zgodnie z metodą APQP wymaganą przez klienta, co obejmuje, między innymi: wdrożenie funkcjonalnych testów laboratoryjnych, wymiarowanie części w zależności od tolerancji wymaganych przez klienta oraz testów podczas odbioru procesu produkcyjnego na zatwierdzonych nośnikach. Tylko po zatwierdzeniu dokumentacji PPAP projektu przez klienta może on zostać przyjęty do produkcji seryjnej. Zaangażowanie zespołu w dotrzymywanie terminów i spełnianie uzgodnionych wymagań pozostaje niezmienne.

PRODUKCJA SERYJNA I LOGISTYKA

Wiemy, że utrzymywanie i przekraczanie standardów uzgodnionych podczas produkcji seryjnej pozwala nam utrzymywać relacje z naszymi klientami i tym samym zapewnia spokojną przyszłość. Dlatego właśnie wszystkie oddziały w zakładzie działają i wprowadzają innowacje w swoich obszarach, aby przekroczyć wartości głównych wskaźników KPI, takich jak części na milion, wskaźnik dostawy itp., zawsze mając na celu pozostanie referencyjnym dostawcą usług dla naszych klientów.